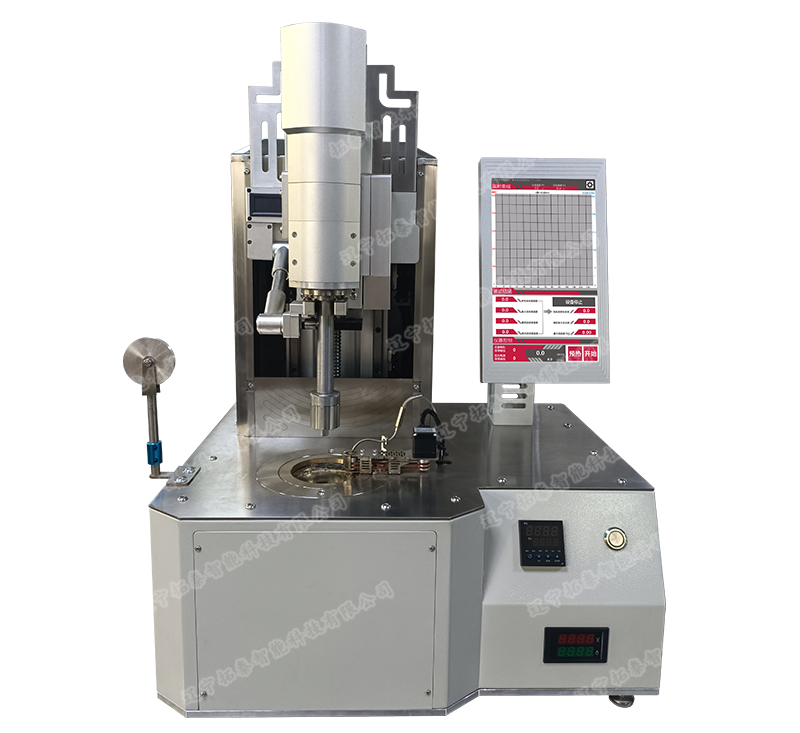

Дополнительная информация о пластометре Гизелера с постоянным крутящим моментом для битуминозного угля(2.2)

2024-03-16 17:05Дополнительная информация о пластометре Гизелера с постоянным крутящим моментом для битуминозного угля(2.2)

2. Описание параметров оборудования

В этом разделе представлены технические показатели нескольких основных компонентов оборудования.Если компоненты оборудования не соответствуют техническим показателям, указанным в этом разделе, то реальные результаты измерений не могут быть точно получены!

(1)Реторта и тигель: Внутренний диаметр (21,4±0,1) мм; глубина (35±0,3) мм; центральное щелевое отверстие φ (2,38±0,02) мм; угол наклона 70°

(2)Реторта и крышка тигля: легко комбинируются с ретортой и тиглем! Центральное отверстие (9,5 ± 0,1) мм

(3)Направляющее кольцо: Материал: медь; внешний диаметр: 13,95 мм; внутренний диаметр: 4,1 мм; высота: 9,5 мм

(4)Калибровочный шкив крутящего момента и расчет крутящего момента

①Радиус шкива: 25,4 мм;

②Расчет крутящего момента: В соответствии с требованиями крутящего момента национального стандарта (101,6±5,1) г/см или (0,00996±0,0005) Н/М.

Формула расчета крутящего момента: Крутящий момент = сила * плечо момента;

Это оборудование оснащено тремя прецизионными гирями массой 38 г, 40 г и 42 г соответственно.

Формула расчета силы тяжести: сила тяжести = вес (кг) * коэффициент силы тяжести (9,8).

Вес гири массой 40 г составляет 0,04 (кг) * 9,8 = 0,392 Н;

Радиус шкива представляет собой плечо момента крутящего момента, а радиус шкива составляет 25,4 мм.

Таким образом, крутящий момент = 0,392 (корова) * 0,0254 (м) = 0,0099568 (Н/М).≈0,00996Н/М.

Касательно±0,0005 Н/М, рассчитывается на основе разницы между весом 38 г, весом 42 г и весом 40 г. Разница крутящего момента 2 г = 0,002*9,8*0,0254 = 0,00049784 (Н/М)≈0,0005 Н/М;

Что касается показателя (101,6±5,1) г/см, то г/см – упрощенная единица крутящего момента. После удаления коэффициента гравитации единица измерения преобразуется в удобную систему преобразования.

Процесс расчета следующий:

40 г (вес) * 9,8 (коэффициент силы тяжести) * 2,54 см (силовая рука) = 995,68,

А поскольку единицей измерения является г/см, которая не является единицей выражения силы, коэффициент гравитации необходимо исключить.

995,68÷9,8"="101,6 г/см; его можно просто понимать как вес * плечо момента;

Касательно±5,1 г/см, точно так же это разница между весами 2 г; 2*2,54=5,08 г/см≈5,1 г/см

(5)Гистерезисное устройство и контроллер

①Устройство гистерезиса: устройство, обеспечивающее фиксированный выходной крутящий момент;

②Контроллер: устройство, которое точно контролирует крутящий момент гистерезисного устройства путем изменения тока, подаваемого на гистерезисное устройство;

③Значение числового значения, отображаемого на маленьком экране контроллера: Контроллер делит общую выходную мощность на 255 частей, а числовое значение на маленьком экране контроллера указывает процент мощности. Например, на маленьком экране отображается цифра 100, указывающая, что текущий крутящий момент гистерезиса составляет 100/255 от максимального крутящего момента;

(6)Нагревательное устройство и измеритель контроля температуры

①Нагревательная печь: электрическая печь для нагрева проволоки мощностью 2000 Вт;

②Материал нагревательного котла: свинцово-оловянная смесь с общим содержанием 50% свинца и общим содержанием 50% олова;

③Измеритель контроля температуры:

(6)Нагревательное устройство и измеритель контроля температуры

①Нагревательная печь: электрическая печь для нагрева проволоки мощностью 2000 Вт;

②Материал нагревательного котла: свинцово-оловянная смесь с общим содержанием 50% свинца и общим содержанием 50% олова;

③Измеритель контроля температуры:

I: Дисплей на правой стороне машины представляет собой индикатор контроля температуры.

Первый ряд красных цифр представляет температуру, измеренную термопарой, то есть температуру в ванне с оловом.

Второй ряд зеленых чисел — это целевая температура на данный момент, которая представляет собой теоретическую температуру на данный момент при скорости нагрева 3°C в минуту во время испытания.

II: Возникла проблема с заданным значением на сенсорном экране и заданным значением на измерителе контроля температуры.

Установленное значение температуры на сенсорном экране является результатом обработки данных для просмотра клиентами, сравнения эффекта нагрева и построения кривых фактической температуры и заданной температуры. Установленное значение, отображаемое на измерителе контроля температуры, представляет собой заданное значение температуры, рассчитанное внутри измерителя контроля температуры, и используется в качестве справочной информации для обслуживающего персонала.

В этом приборе для нагрева используется метод догона. Метод догона означает, что фактическая температура и заданная температура всегда будут отличаться на фиксированное значение температуры.

Для проведения испытания требуется, чтобы оборудование имело скорость нагрева 3°C. Значение, отображаемое на счетчике, постоянно отличается на 4 градуса от значения, отображаемого на экране. Поскольку разница фиксирована, это означает, что наклон температурной калибровочной кривой не меняется (скорость нагрева фиксирована). Чтобы облегчить тестерам проверку повышения температуры, фиксированная разница температур обрабатывается с помощью данных основной программы управления, а разница в 4 ° C удаляется, так что заданная температура и фактическая температура находятся на одной линии. Таким образом, данные о температуре, которые мы видим на экране, отличаются от данных о температуре на счетчике. (Разница температур зафиксирована на уровне 4°C).

(7)Устройство для подготовки проб: Устройство для подготовки проб основано на требованиях национального стандарта для устройств для подготовки проб:"статическая нагрузка 9 кг, динамическая нагрузка 1 кг, последняя свободное падение с высоты 115 мм 12 раз."

Вес квадратного пресса: 9 кг; вес цилиндрического пресса: 1 кг; ход подъема цилиндрического пресса: 115 мм;

3. Инструкции по обслуживанию оборудования

(1)Очистка испытательного оборудования

①После каждого испытания очищайте тигель и мешалку от остатков углерода; удалить остатки в выхлопной трубе, чтобы сохранить первоначальный внутренний диаметр; очистите направляющее кольцо и капните в направляющее небольшое количество смазочного масла;

②Регулярно проверяйте, не повреждена ли защитная трубка термопары;

(2)Компоненты необходимо регулярно проверять.

①Ретортный тигель: проверьте внутренний диаметр, глубину и позиционирующие отверстия ретортного тигля на предмет износа. Конкретные размеры см."Параметры оборудования"раздел;

Внутренний диаметр, глубину и установочные отверстия ретортного тигля необходимо очищать после каждого испытания. Его легко заменить по мере износа уборочного оборудования. Конкретные воздействия заключаются в следующем:

I: Последствия расширения внутреннего диаметра и глубины: Когда образец угля с фиксированным весом попадает в ретортный тигель, из-за расширения внутреннего диаметра и глубины высота относительно пылевидного угля уменьшается и площадь контакта становится больше. В результате давление, испытываемое во время подготовки пробы, становится меньше, что приводит к большей текучести!

II: Износ установочного отверстия: увеличение силы трения между мешалкой и ретортным тиглем, что приводит к снижению текучести!

②Размер мешалки: Лопатка для перемешивания является прецизионным компонентом, и незначительное изменение размера приведет к неравномерному воздействию на текучесть!

③Калибровка термопары: термопары необходимо регулярно калибровать или заменять. Температура оказывает абсолютное влияние на процесс размягчения угля. При разных скоростях нагрева явления размягчения угля совершенно различны. Чем выше скорость нагрева, тем ниже температура размягчения угля.

④Регулярно калибруйте выходной крутящий момент: используйте"висящий вес"метод калибровки крутящего момента. Рекомендуется проводить калибровку перед экспериментом каждый день!

⑤Регулярно калибруйте электронные весы: количество пробы угля оказывает большое влияние на результаты!

Пластометр Гизелера с постоянным крутящим моментом для битуминозного угля нашей компании также называют оборудованием для измерения текучести битуминозного угля, измерительным прибором Гизелера для битуминозного угля, оборудованием для измерения текучести битуминозного угля Гизелера. Он разделен на оборудование для плавления битуминозного угля с одной печью и оборудование для плавления битуминозного угля с двумя печами.